Baja Purlin S - anggota struktural horizontal yang mendukung atap dan kelongsong dinding di bangunan industri, komersial, dan perumahan - sangat penting untuk memuat distribusi dan stabilitas struktural. Namun, paparan kelembaban, radiasi UV, bahan kimia industri, dan fluktuasi suhu menjadikan korosi sebagai ancaman yang persisten. Menurut sebuah studi internasional NACE 2024, korosi biaya industri konstruksi global diperkirakan $ 2,5 triliun per tahun, dengan struktur baja menyumbang 40% dari total itu. Untuk purlin baja, yang sering terpapar lingkungan yang keras, memilih metode anti-korosi jangka panjang yang efektif sangat penting untuk meminimalkan biaya penggantian dan memastikan integritas struktural. Di bawah ini adalah panduan berbasis bukti untuk strategi yang paling andal, didasarkan pada standar industri dan praktik terbaik rekayasa.

1. Pemilihan Bahan: Paduan Baja yang Tahan Korosi

Fondasi perlindungan korosi jangka panjang dimulai dengan memilih baja yang tepat. Baja low-alloy (HSLA) berkekuatan tinggi —Engineered dengan penambahan tembaga, kromium, nikel, dan fosfor - bentuk tipis, patuh Lapisan oksida pasif di permukaan mereka. Lapisan ini bertindak sebagai penghalang terhadap oksigen dan kelembaban, memperlambat korosi dari waktu ke waktu.

Paduan dan standar kunci:

- ASTM A588 (baja pelapukan) : Berisi 0,20-0,30% tembaga, yang mempercepat pembentukan lapisan pasif. Ideal untuk purlin outdoor di lingkungan pedesaan atau perkotaan, di mana laju korosionnya menurun 50-70% setelah lapisan pasif matang (biasanya 1-3 tahun).

- ASTM A709 (baja jembatan) : Termasuk kromium dan nikel untuk meningkatkan ketahanan terhadap semprotan garam dan gas industri. Biasa digunakan dalam pengaturan pesisir atau industri.

Keterbatasan:

Baja pelapukan tidak cocok untuk daerah dengan air genangan atau konsentrasi garam tinggi (mis., Zona pesisir dengan kabut yang sering), karena lapisan pasif mungkin tidak terbentuk secara seragam. Untuk lingkungan seperti itu, pelapis pelindung tambahan direkomendasikan.

2. Pelapis Pelindung: Hambatan Fisik dan Korban

Pelapis adalah metode anti-korosi yang paling banyak digunakan untuk purlin baja, menawarkan keseimbangan daya tahan, efektivitas biaya, dan keserbagunaan. Tiga jenis utama mendominasi aplikasi industri:

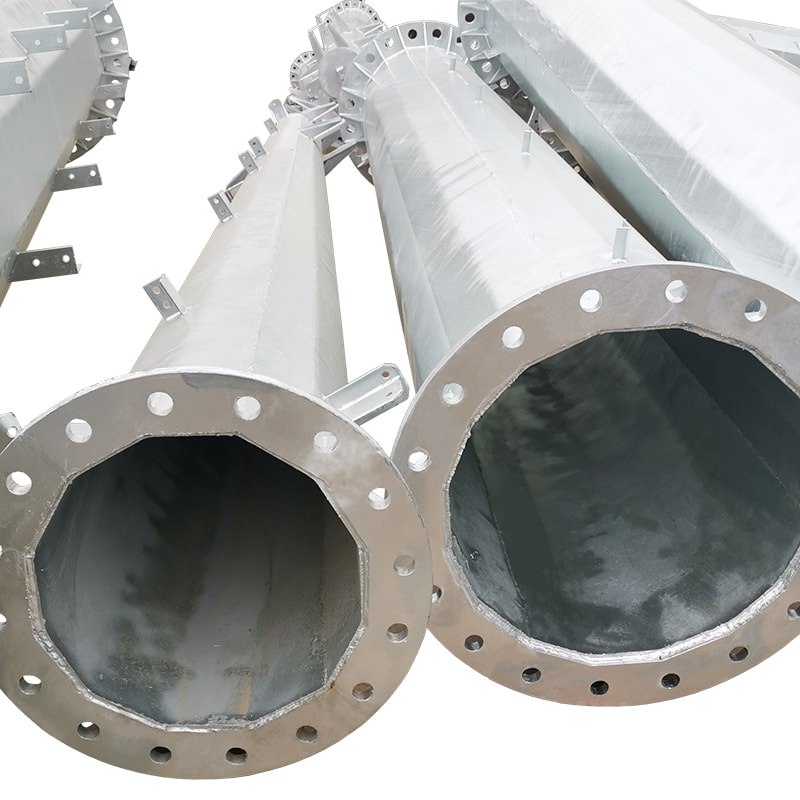

A. Hot-Dip Galvanizing (HDG)

Proses : Didefinisikan oleh ASTM A123 , HDG melibatkan pencelupan baja yang bersih dan acar dalam seng cair (450 ° C). Seng bereaksi dengan baja untuk membentuk lapisan terikat metalurgi (1,5-2,5 mil/38-63 mikron tebal). Mekanisme perlindungan : Dual Defense - Zinc bertindak sebagai penghalang fisik dan menyediakan perlindungan pengorbanan (Korban istimewa dengan baja). Pertunjukan : The Galvanizers Association melaporkan masa pelayanan 50 tahun di daerah pedesaan dan 20-30 tahun di lingkungan pesisir (dengan pemeliharaan yang tepat). Goresan kecil-sehat karena seng teroksidasi untuk membentuk lapisan zinc karbonat pelindung. Batasan : Rentan terhadap kerusakan akibat dampak berat; Membutuhkan pra-perawatan (mis., Acid acar) untuk menghilangkan skala pabrik.

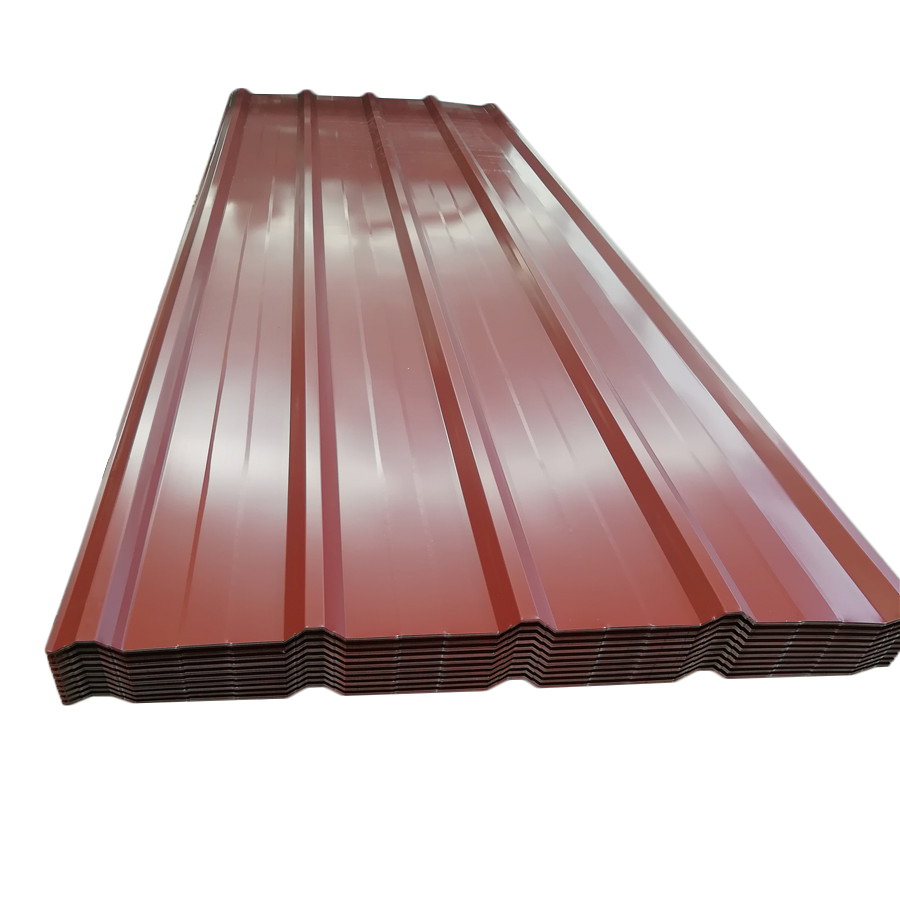

B. Lapisan bubuk

Proses : Diatur oleh ASTM D7091 , polimer termoseting bermuatan elektrostatik (poliester, epoksi) disemprotkan ke purlin pra-perawatan (sandblasted) dan disembuhkan dalam oven (160-200 ° C). Mekanisme perlindungan : Membentuk lapisan yang tebal (2-4 mil), seragam dengan adhesi yang sangat baik dan resistensi UV. Pertunjukan : Ideal untuk purlin yang terpapar di iklim yang cerah - uji oleh Asosiasi Pelapisan Coil Eropa tidak menunjukkan degradasi yang signifikan setelah 10 tahun paparan UV. Bebas VOC, sejajar dengan standar LEED dan BREEAM. Batasan : Tepi tajam atau geometri kompleks mungkin memerlukan lapisan tambahan; Persiapan permukaan sangat penting untuk mencegah delaminasi.

C. Pelapis epoksi

Proses : Sistem dua komponen (pengeras resin) diterapkan melalui semprotan atau kuas. Menyembuhkan film yang tangguh dan tahan bahan kimia. Mekanisme perlindungan : Blok paparan terhadap asam, alkalis, dan pelarut - umum dalam pengaturan industri (mis., Tanaman kimia, fasilitas air limbah). Pertunjukan : ASTM D3359 (pengujian adhesi) menilai pelapisan epoksi sebagai "sangat baik" untuk lingkungan industri. Topcoat (mis., Poliuretan) diperlukan untuk resistensi UV. Batasan : Dapat kapur atau kuning dari waktu ke waktu tanpa mantel; Tidak disarankan untuk penggunaan di luar ruangan tanpa perlindungan tambahan.

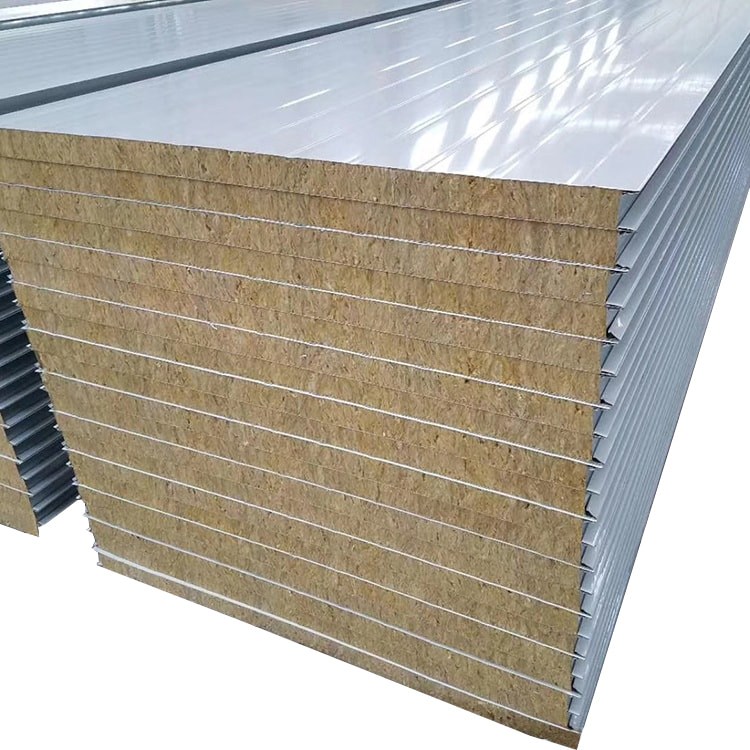

D. Lapisan dupleks (kombinasi)

Untuk lingkungan yang ekstrem (mis. Zona industri pesisir), lapisan dupleks —Bombinasi HDG dengan bubuk atau topcoat epoksi - menawarkan perlindungan superior. Lapisan seng memberikan pertahanan pengorbanan, sedangkan topcoat menambahkan UV dan resistensi kimia. Studi menunjukkan pelapisan dupleks memperpanjang masa pakai sebesar 50% dibandingkan dengan lapisan tunggal.

3. Inhibitor Korosi: Perlindungan Kimia

Inhibitor korosi adalah senyawa yang membentuk film pelindung pada permukaan baja, menghalangi reaksi elektrokimia. Mereka sering digunakan bersama dengan pelapis untuk perlindungan yang ditingkatkan.

Jenis dan Aplikasi:

- Inhibitor organik (mis., Berbasis amina): Ditambahkan ke primer atau sistem pendingin. Efektif untuk ruang tertutup (mis., Loteng gudang) di mana kelembaban menumpuk.

- Inhibitor anorganik (mis., Kromat): Setelah umum, tetapi terbatas karena toksisitas (ROHS, jangkauan).

- Standar pengujian : ASTM D1384 (evaluasi efektivitas inhibitor).

Manfaat:

- Hemat biaya untuk struktur yang ada (mis., Touch-up).

- Kompatibel dengan sebagian besar pelapis.

Keterbatasan:

- Membutuhkan penerapan kembali secara teratur (setiap 1-3 tahun).

- Tidak efektif di lingkungan yang sangat terkontaminasi (mis., Paparan minyak berat).

4. Perlindungan Katodik (Cp): Pertahanan Elektrokimia

Perlindungan katodik menekan korosi dengan membuat baja purlin katoda dalam sel galvanik. Ini terutama digunakan untuk purlin yang terkubur atau terendam (mis., Di tangki industri, struktur laut).

A. Anoda pengorbanan

Proses : Melampirkan seng atau anoda aluminium ke Purlin. Anoda mengorosi bukannya baja. Standar : NACE SP0100 (pedoman desain). Pertunjukan : Ideal untuk struktur kecil (mis., Polandia utilitas). Anoda terakhir 5-10 tahun sebelum penggantian.

B. CP saat ini terkesan

Proses : Menggunakan sumber daya eksternal (penyearah) untuk memberikan arus pelindung ke Purlin. Standar : NACE SP0100 (Desain dan Pemeliharaan). Pertunjukan : Cocok untuk struktur besar atau kompleks (mis., Platform lepas pantai). Dipantau melalui sensor jarak jauh (IoT) untuk memastikan output saat ini.

Manfaat:

- Sangat efektif untuk lingkungan korosif (mis., Air asin, tanah asam).

- Memperpanjang masa pakai selama 20-30 tahun.

Keterbatasan:

- Membutuhkan pemantauan berkelanjutan (kinerja anoda, output saat ini).

- Biaya awal yang lebih tinggi daripada anoda pengorbanan.

5. Pemeliharaan Pencegahan: Perluasan Kehidupan Layanan

Tidak ada sistem anti-korosi yang permanen-pemeliharaan reguler sangat penting untuk memaksimalkan daya tahan. ISO 12944 (Perlindungan korosi struktur baja) menyediakan kerangka kerja untuk pemeliharaan berdasarkan pada kategori korosi (mis., C3 untuk daerah perkotaan, C5 untuk zona industri).

Praktik Utama:

- Inspeksi : Pemeriksaan visual untuk kerusakan pelapis (mis., Melepuh, chipping) setiap 6–12 bulan. Pengujian ultrasonik (ASTM E165) untuk mengukur kehilangan ketebalan dinding.

- Sentuhan : Perbaiki kerusakan pelapis minor dengan cat yang kompatibel (mis., Primer kaya seng untuk HDG).

- Pembersihan : Lepaskan puing-puing (daun, debu) yang menjebak kelembaban-gunakan air bertekanan rendah atau sikat lembut.

- Pemantauan Lingkungan : Pasang sensor kelembaban di ruang tertutup (mis., Loteng) untuk mendeteksi penumpukan kelembaban.

6. Mitigasi Lingkungan: Mengurangi Paparan

Mengontrol lingkungan di sekitar Purlins adalah cara yang hemat biaya untuk memperlambat korosi:

- Drainase : Pasang talang, downspouts, dan atap kemiringan untuk mencegah genangan air.

- Ventilasi : Gunakan ventilasi punggungan atau ventilasi soffit untuk mengurangi kelembaban di loteng (target <60% kelembaban relatif).

- Hambatan : Untuk tanaman kimia, gunakan pelapis plastik atau balasan beton untuk memblokir paparan gas korosif.

- Hambatan uap : Pasang dalam sistem atap untuk mencegah penetrasi kelembaban ke purlin.

Kesimpulan: Strategi Terpadu untuk Perlindungan Jangka Panjang

Melindungi baja purlins jangka panjang membutuhkan a Pendekatan yang disesuaikan, terintegrasi —Bumbui pemilihan material, pelapis, inhibitor, perlindungan katodik, dan pemeliharaan. Setiap metode memiliki kekuatan dan keterbatasan:

- HDG : Terbaik untuk purlin luar ruangan di daerah pedesaan/pesisir.

- Lapisan bubuk : Ideal untuk lingkungan yang cerah dan berkemaja rendah.

- Epoksi : Penting untuk pengaturan industri dengan paparan kimia.

- CP : Diperlukan untuk purlin yang terkubur/terendam.

Dengan menyelaraskan strategi ini dengan lingkungan Purlin (mis., Pesisir vs industrial) dan standar industri berikut (ASTM, NACE, ISO), insinyur dan kontraktor dapat memastikan purlin baja mempertahankan integritas struktural mereka selama beberapa dekade. Karena keberlanjutan menjadi prioritas, inovasi seperti pelapis berbasis bio dan sistem pemantauan IoT muncul untuk meningkatkan daya tahan sambil mengurangi dampak lingkungan.