Merancang lokakarya tugas berat membutuhkan ketepatan, daya tahan, dan keamanan. Pada intinya, integritas struktural bangunan bergantung pada pemilihan hak kolom dan balok baja . Komponen-komponen ini harus menahan beban ekstrem, getaran, dan tekanan lingkungan sambil mempertahankan kinerja jangka panjang.

1. Memahami persyaratan beban

Mulailah dengan analisis beban menyeluruh.

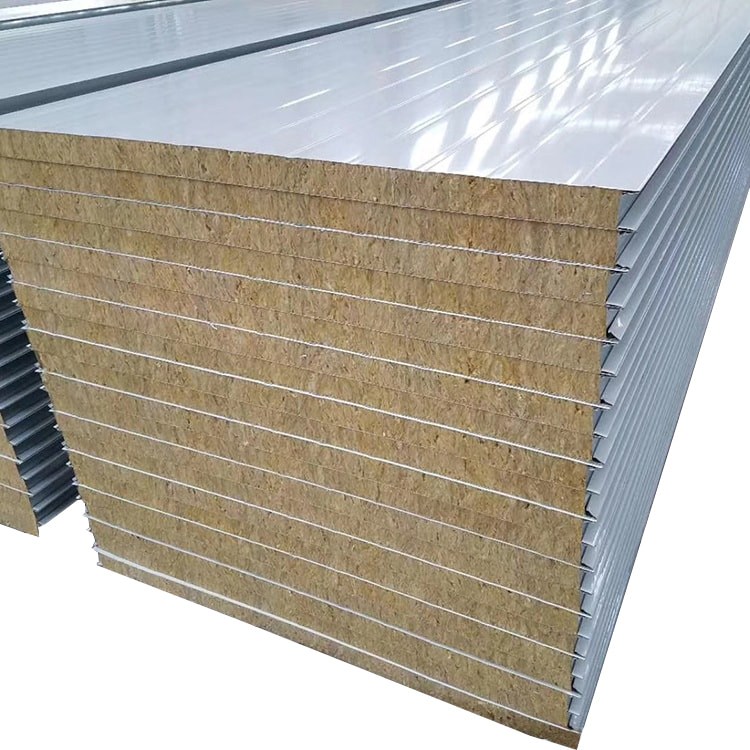

Beban Mati: Hitung berat struktur permanen (atap, dinding, peralatan).

LIVE LOAD: Akun untuk kekuatan dinamis seperti mesin pemindahan, kendaraan, dan bahan yang disimpan.

Beban Lingkungan: Faktor dalam angin, aktivitas seismik, dan akumulasi salju berdasarkan kode lokal (mis., ASCE 7, Eurocode).

Gunakan perangkat lunak rekayasa struktural (mis., SAP2000, TEKLA) untuk memodelkan kekuatan dan mengidentifikasi titik stres kritis. Kolom dan balok harus melebihi kapasitas beban yang dihitung dengan margin pengaman (biasanya 1,5–2x untuk aplikasi industri).

2. Pilih tingkat baja yang tepat

Properti material menentukan kinerja.

ASTM A36: Baja karbon yang hemat biaya untuk beban sedang. Kekuatan Yield: 36.000 psi.

ASTM A992: Baja dengan kekuatan rendah dan berkekuatan tinggi dengan kemampuan las yang unggul. Kekuatan Yield: 50.000–65.000 psi - Ideal untuk dukungan mesin berat.

Baja pelapukan (mis., ASTM A588): untuk lingkungan korosif; membentuk lapisan oksida pelindung.

Tinjau sertifikasi pabrik untuk memastikan kepatuhan dengan standar industri.

3. Mengoptimalkan bentuk cross-sectional

Geometri memengaruhi kekuatan dan efisiensi.

H-Beams (Flange Wide): Momen inersia yang tinggi untuk resistensi lentur. Ideal untuk balok horizontal rentang panjang.

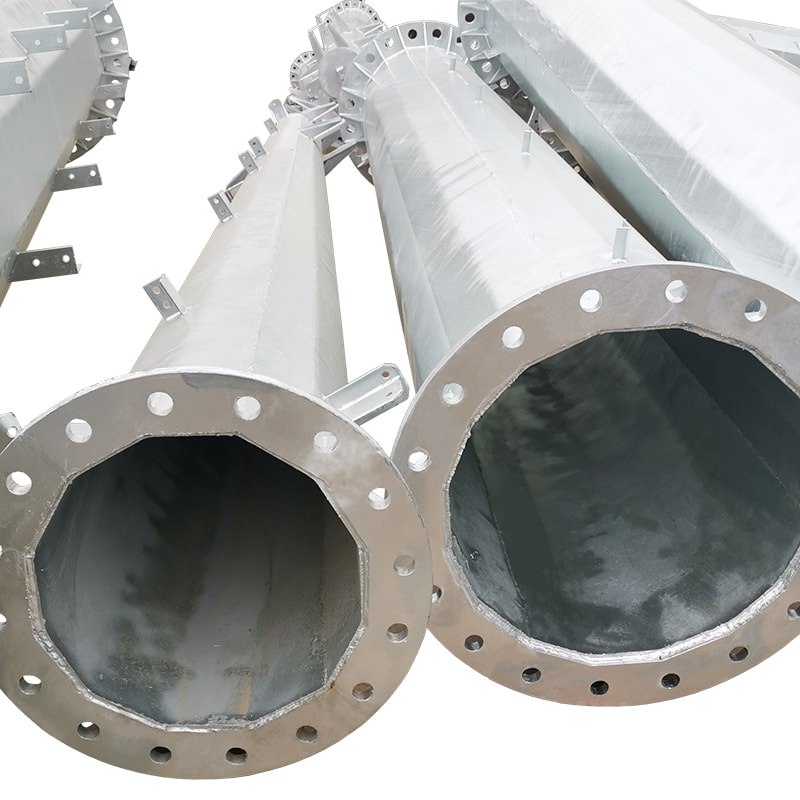

Kolom kotak (HSS): Bagian struktural berongga memberikan stabilitas torsional untuk beban vertikal dalam lokakarya multi-lantai.

Bagian built-up: Pelat las yang disesuaikan untuk beban yang sangat berat (mis., Landasan pacu derek).

Hindari Overdessigning - Profil Patch untuk memuat jalur yang diidentifikasi dalam analisis FEM (Metode Elemen Hingga) Anda.

4. Mengevaluasi sistem koneksi

Sendi adalah titik kegagalan potensial.

Koneksi Baut: Instalasi yang lebih cepat; Dapat disesuaikan untuk penyesuaian lapangan. Gunakan baut berkekuatan tinggi (A325/A490) dengan pra-tensioning.

Koneksi Las: Sambungan permanen dan kaku untuk transfer beban maksimum. Tentukan lasan penetrasi penuh untuk node kritis.

Pelat dasar dan baut jangkar: Pastikan kolom dengan aman berlabuh ke fondasi menggunakan pelat dasar grouted.

Ikuti AISC (American Institute of Steel Construction) atau EN 1993 (Eurocode 3) Pedoman untuk Desain Bersama.

5. Memprioritaskan korosi dan perlindungan kebakaran

Perpanjang masa pakai dengan pelapis proaktif.

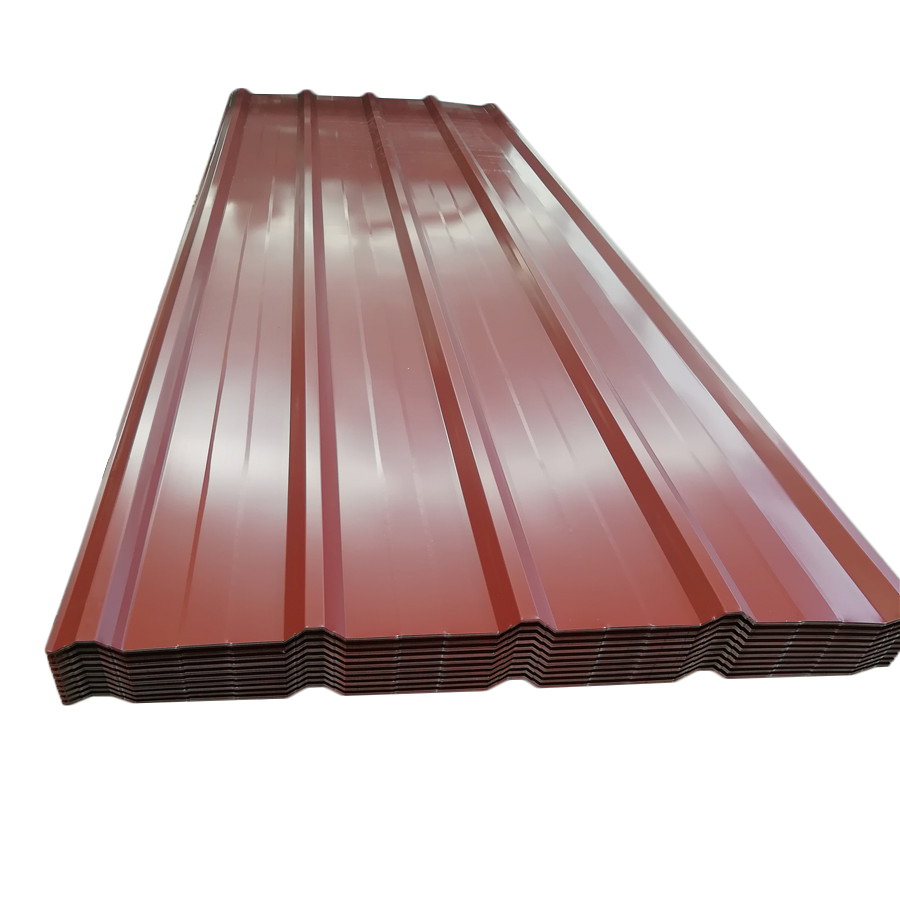

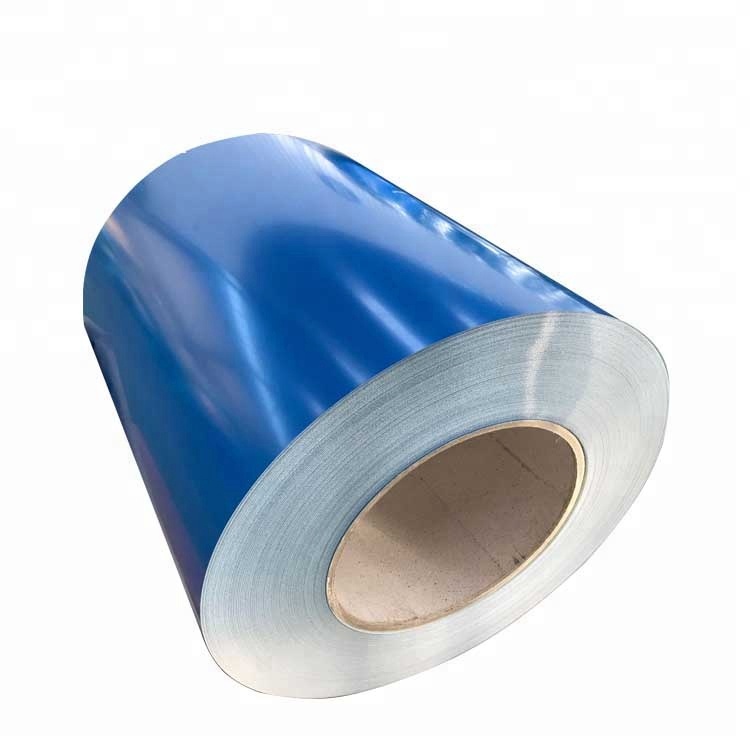

Galvanizing: Galvanisasi hot-dip menambah lapisan seng untuk pencegahan karat di daerah lembab atau pesisir.

Cat epoksi/poliuretan: memberikan ketahanan kimia dalam lokakarya dengan paparan minyak atau pelarut.

Pelapis intumescent: Fireproofing untuk memenuhi peringkat kebakaran ASTM E119 (2-4 jam).

Periksa pelapis secara teratur dan rencanakan siklus pemeliharaan.

6. Optimalisasi Leverage Hemat Biaya

Menyeimbangkan kinerja dan anggaran.

Ukuran standar: Gunakan bagian off-the-shelf untuk mengurangi biaya fabrikasi.

Desain Modular: Rakitan prefabrikasi untuk ereksi di tempat yang lebih cepat.

Analisis Biaya Siklus Hidup: Faktor dalam Pemeliharaan, Efisiensi Energi, dan Potensi Kebutuhan Retrofiting.